橡树岭国家实验室:无钴正极材料的制备及表征

时间:2020-10-16 21:37来源:清新电源 作者:弲妱

点击:

次

背景介绍

锂离子电池是推动数字时代技术革命的重要组成部分。近年来,随着电动汽车的出现,当前电池研究的主要焦点已转向低成本电池的开发。目前的电池材料中基本均含有钴元素。比如,主流含钴LiNixMnyCozO2(NMC)和LiNi0.8Co0.15Al0.05O2(NCA)正极材料。钴的开采和精炼的对电池行业的低成本和可持续目标是一个挑战。并且全球钴储量的迅速减少也加剧了钴供应的限制,这一限制将逐渐开始威胁电动汽车市场的未来。另外,由于需求的增加,钴的价格在过去几年几乎增长了两倍,因此开发钴含量较低的正极材料至关重要。因此,目前大多数电池行业使用的NMC和NCA正极,将不是实现这些目标的最佳选择。锂-镍氧化物(LiNiO2)虽然是一个研发方向,但是,LiNiO2较难合成,在电化学测试过程中结构会发生严重的变化,导致循环性能较差。锂镍锰氧化物(LNMO),4.9 V尖晶石正极材料,是另一款将逐渐商业化的候选材料。然而,这种材料的容量较低(理论上约为147 mA h/g),需要在较高电压下且专用电解液体系下才有意义。然而,当在较高电压循环时,这些材料的容量衰减较快。

成果简介

最近,橡树岭国家实验室的Nitin Muralidharan(通讯作者)和Ilias Belharouak(通讯作者)报告了一种很典型的材料,即用铁代替NCA结构中的钴,从而形成一种钴含量为“零”的新型正极材料。这种新的无钴正极材料,通式为LiNixFeyAlzO2(NFA),在不破坏NCA结构和安全优势的情况下消除钴,同时提高容量。高镍含量(>80%)有助于提高容量,并用少量三价铝和铁代替部分镍,三价铝和铁的离子半径与Ni3+相似(Al3+离子半径为0.54 Å,Fe3+为0.55 Å,而Ni3+的离子半径为0.55 Å)将有助于结构稳定性的改善,增强安全性,并改善循环寿命。本文报道的NFA正极材料是通过共沉淀法合成的,具有良好的倍率性能和稳定的循环性能,同时具有较高的容量。相关研究成果以LiNixFeyAlzO2, a new cobalt-free layered cathode material for advanced Li-ion batteries为题发表于Journal of Power Sources期刊上。

图文解析

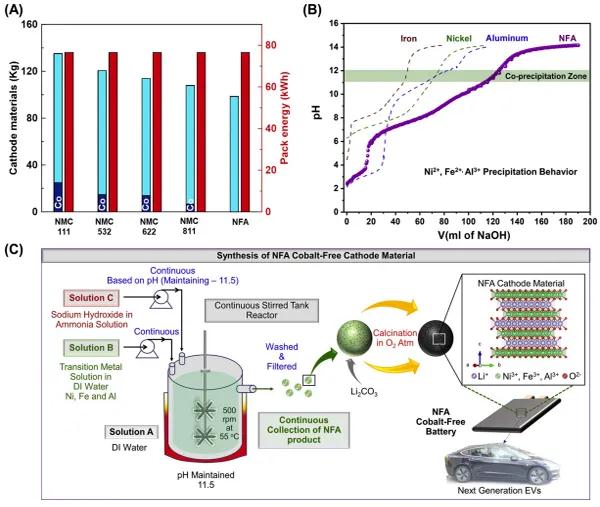

行驶里程260英里的电动汽车需要76.47 kW h的电池组能量,与无钴NFA相比,各种NMC正极材料所需的钴量如图1(A)所示。对于使用NFA作为正极材料,相同数量的具有相同里程和电池组能量的电动汽车,所需的钴量为“0”。这无疑突出了无钴正极材料(如NFA级)作为下一代电池系统的潜力。图1(B)表明单个过渡金属的pH值随碱溶液(NaOH)体积的增加而变化的沉淀趋势。沉淀趋势可以根据(表1)中的溶解度积Ksp来解释。可以看出,Ni2+→Ni(OH)2和Fe2+→Fe(OH)2的Ksp值高于Al3+→Al(OH)3,同时根据作者得到的沉淀趋势,可以推断出,与氢氧化镍(pH~6)和氢氧化铁(pH~8)相比,氢氧化铝在非常低的pH值(~2)时便已开始沉淀。此外,在较高pH值(>12)下,沉淀的氢氧化铝会完全溶解。这意味着,由于Al(OH)3的Ksp比Ni(OH)2和Fe(OH)2小得多,控制Ni2+、Fe2+、Fe3+和Al3+的同时共沉淀是一个挑战。另一方面,镍和铁的氢氧化物在pH值>6时开始沉淀,这进一步缩小了同时共沉淀窗口。考虑到这些因素,NFA材料从含镍(80%)、铁(10%)和铝(10%)的混合过渡金属盐溶液中共沉淀,与单个元素的沉淀趋势相比,NFA沉淀趋势表明,如果pH值>10和<12,则可以实现三种元素的同时共沉淀。基于这些结果,作者预计恒定的pH值~11.5可以促进NFA共沉淀。图1(C)是制备球形NFA(OH)2前驱体并煅烧以获得LiNFAO2正极粉末的整个NFA正极材料合成过程的示意图。基于共沉淀的研究,作者在容量为4 L、pH恒定为11.5的连续搅拌槽反应器(CSTR)中进行了共沉淀过程。CSTR反应器使含有过渡金属的溶液(Ni、Fe和Al)与碱溶液(NH4OH和NaOH)以受控方式反应,连续生成氢氧化物前驱体(NFA(OH)2)。最初,反应器内由~4 L去离子水组成,该去离子水在500 rpm下不断搅拌,形成溶液A。反应器内的初始pH接近中性,因此下一步添加碱液(溶液C),该溶液由适当摩尔浓度的NH4OH和NaOH组成,此时反应器内溶液的pH值提高到~11.5。采用了pH限值,以便只有当反应器内容物的pH值在11.45和11.55之间时,才会添加过渡金属溶液(溶液B)。从反应器中连续收集共沉淀产物,收集直到获得含有均匀球形形态的前驱体粒子的稳定浆料。然后将溶液彻底清洗并过滤以获得氢氧化物前驱体。然后将这些前驱体粒子与碳酸锂混合,经过两步煅烧,得到最终无钴正极材料LiNFAO2。

图1.(A)行驶相同260英里路程所用正极材料及其钴含量的比较;(B)Ni2+、Fe2+和Al3+等沉淀行为和NFA中三元素共沉淀的比较;(C)NFA制备过程示意图

表格1.Ni2+、Fe2+、Fe3+和Al3+发生沉淀时的PH值及对应的Ksp

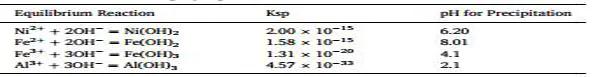

用扫描电子显微镜(SEM)对合成的前驱体粒子和最终的正极粉末进行形貌表征。图2(A)中所示的SEM表明,氢氧化物前驱体呈球形,前驱体的平均粒径约为10 μm。可以观察到,氢氧化物前驱体的表面呈现沙玫瑰型图案(图2(B)),与传统的NCM和NCA类似。前驱体粒子经碳酸锂煅烧后的SEM如图2(C)和2(D)所示。煅烧后的粉体由球形形貌的二次粒子组成。作者通过对共沉淀和煅烧工艺参数的进一步优化,将更好地控制材料的形貌和成分。图2(E)所示为合成前驱体、400℃预处理中间体和最终正极粉末的X射线衍射图。NFA氢氧化物前驱体的XRD图表明,前驱体中α和β两种晶相共存。然而,NFA氢氧化物前驱体的衍射图与由α-Ni(OH)2(ICDD-00-038-0715)和β-Ni(OH)2(ICDD-00-059-0462)XRD图相似。然后将前驱体与Li2CO3混合,并在空气中于400℃下加热以煅烧掉前驱体中的氢氧化物。预处理前驱体的XRD图表明,前驱体的氢氧化物完全转化形成了岩盐NFAO2型晶体。在预处理之后,正极粉末重新研磨并在氧气气氛中煅烧,以促进锂嵌入NFAO2晶格结构形成最终正极粉末LiNFAO2。图2(E)的衍射图说明这些材料形成了含有少量碳酸锂杂质的结晶度较高的正极粉末。可以看到(006),(102)和(108),(110)等峰出现分裂,表明形成的是层状α-NaFeO2型晶体结构。通过(003)和(104)的峰强度对比来确定层状正极材料中阳离子混排程度,(003)和(104)的峰强度比为1.7,说明阳离子混排程度不明显。根据精修参数和占位率,确定正极材料的成分为Li1.0Ni0.85Fe0.052Al0.091O2。由于铁是NFA体系的组成元素之一,穆斯堡尔谱可进一步对材料进行表征。穆斯堡尔谱学能够确定铁的氧化态、价键和晶体位置。光谱图(图2(F))说明前驱体和最终正极材料粉末是顺磁性的,经过400℃预处理的中间材料的光谱较为复杂,但是没有磁性杂质谱。前驱体有较宽的谱图分布,至少需要三个组分来对应三价铁的谱图中心部分。此外,还观察到少量高自旋二价铁。400℃预处理后,光谱的中心部分较简单,但也更宽,说明较大部分铁显示出非常宽的光谱,推测与无序磁相有关。700℃下煅烧后,光谱图变尖锐,表明是单一的三价铁组分,说明煅烧后小部分二价铁被氧化。峰强度变弱说明,原本分布广泛的铁向一个较窄的图谱范围内演变。因此,可以推断出煅烧过程中可能是促进结晶,也可能是促进大晶粒的生长。

图2.NFA粉末的形貌和结晶度表征

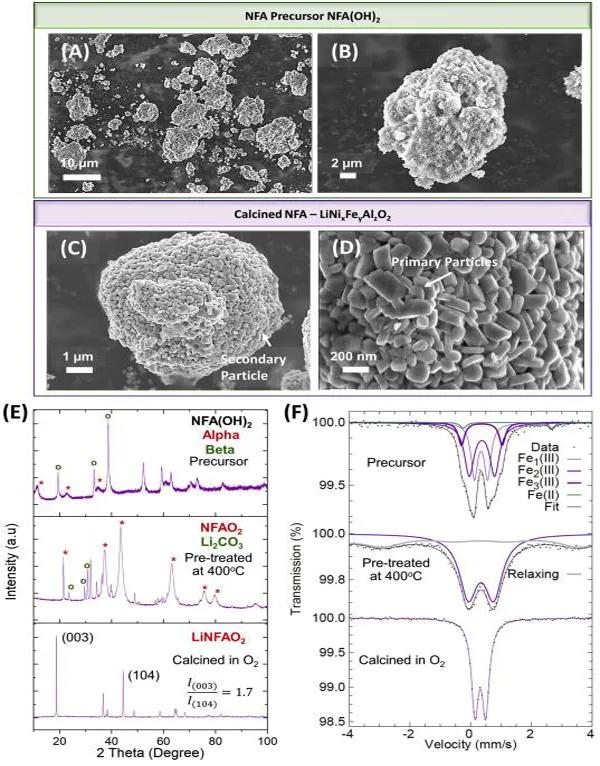

通过组装NFA正极材料的2032型扣式半电池测循环伏安和恒流充放电试验。在3.0 V–4.5 V和3 V–4.3 V电压窗口之间,以0.1 mV/s–1 mV/s的扫速进行CV测试(图3(A))。在3 V–4.5 V较大电压窗口范围内,分别于~3.75 V,4.0 V和~4.25 V出现明显的脱嵌锂峰。脱嵌峰类似于晶型转变:(i)六边形-1→单斜(~3.75 V),(ii)单斜→六边形-2(~4.0 V)和(iii)六边形-2→六边形-3(~4.25 V)。从六边形2到六边形3的转变是层状正极材料容量发生衰减引起的。两个电压窗口中的CV测试表明,在所测的扫速中,NFA正极具有较好的电化学可逆性。图3(B)是NFA正极在两个电压窗口中的恒流充放电试验。这种无钴正极材料在0.1C充放电倍率下,在3 V–4.5 V电压范围内容量可达到190 mAh/g,在3 V–4.3 V电压范围内容量为160 mAh/g。

图3.NFA正极材料电化学性能的表征

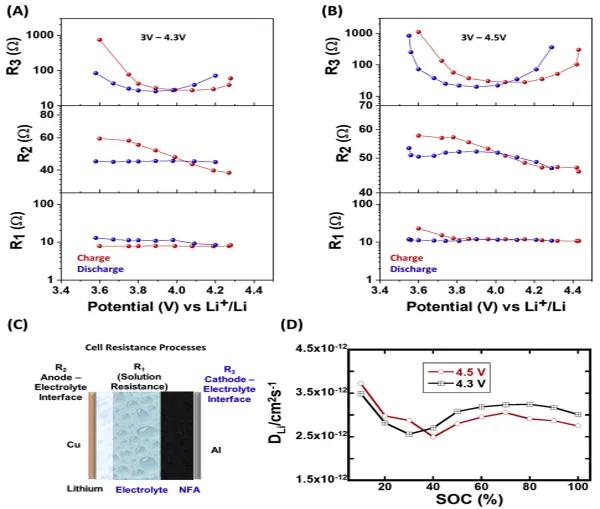

图4(A)和4(B)反应了电池阻抗随电压的变化。图4(C)中的示意图说明了R1、R2、R3各阻抗的意义。结果表明,R2随着脱锂度的增加逐渐减小,直至3.7V左右,此后,即使进一步脱锂,其电阻也几乎保持不变。R3电阻值随着充电至3.9 V逐渐减小,此后,随着脱锂程度的加深,电阻变大。此结果表明,NFA正极活性粒子的电子电导率和离子扩散的变化引起了正极-电解质界面电荷转移。镍在NFA中的初始价态为+3,氧化后逐渐转变为Ni4+。Ni3+/Ni4+的混合价态浓度随着进一步脱锂的增加而增加,并形成一个导电网络。进一步脱锂后,Ni3+浓度降低,Ni4+增加,导电网络逐渐破裂。因此,正极电解液界面电阻R3表现出这一趋势。从图4A和B也可以观察到,随着SOC的增加,R2略有增加。这归因于层状材料在脱锂初期电子导电性急剧增加,最初导致R2较小。另外,当锂浓度较高时,R3较大。在完全锂化阶段,材料的电子导电率相对较低。所得EIS结果可能说明界面电荷转移电阻是一个倍率限制因素,特别是在高锂浓度区间。图4(D)为SOC和锂离子扩散系数之间的关系。40%SOC前离子扩散速率急剧下降,然后逐渐增加至70%SOC。在70–100%SOC范围内,扩散速率开始缓慢下降,随后呈上升趋势。在较高的锂浓度区间,扩散系数较高。在两个电压窗口中,材料的离子扩散率随锂含量的变化趋势相似。离子在这些材料中的扩散可以通过间隙位或空位发生。在间隙型扩散机制中,离子扩散速率通常随脱锂程度的增大而降低,在空位型机制中,离子扩散率随着脱锂程度的增加而增加。从所得到的扩散速率趋势图来看,NFA正极表现出间隙型扩散机制。在中等锂浓度范围内,空位机制可能是活跃的,在脱锂程度较高时,空位有序化可能起到降低扩散系数的作用。尽管如此,NFA正极在两个电压窗口中的扩散系数均在3.5×10-12~2.5×10-12 cm2/s之间。所得结果与传统层状正极材料的结果一致。这些结果表明,在较高的循环倍率下,离子扩散速率可能是一个重要的倍率限制因素。

图4.NFA正极材料的电化学性能

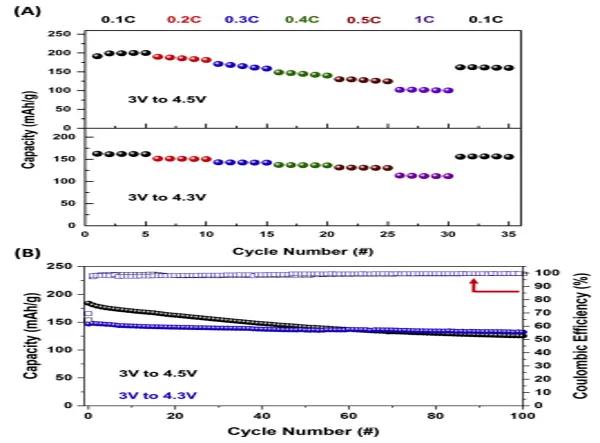

图5(A)是两个电压窗口范围内的倍率性能图。在3 V–4.3 V的电压范围内,该材料表现出良好的倍率性能,在0.1C时容量约为160 mAh/g,1C倍率时容量降低为约30%。在3 V–4.5 V较大电压范围内,该材料在0.1C下时的容量约为190 mAh/g,1C倍率时,其容量降低了约40%。另外,通过C/3倍率在两个电压范围内进行充放电循环测试。循环曲线图如图5(B)所示。3 V–4.5 V较高电压窗口下,材料容量约为180 mAh/g,随着循环次数的增加,其容量逐渐衰减。经过100次循环后,容量约为初始容量的70%。当电压窗口为3 V–4.3 V时,正极材料最初的容量稍低,约为150 mAh/g。此外,正极在两个电压窗口下的库仑效率都在99%左右。3 V-4.3 V电压窗口C/3倍率下循环100次后容量保持率约88%。这是因为在较高电压范围内循环时,富镍材料中发生的六边形-2至六边形-3的相变导致容量衰减。

图5.NFA正极材料的电化学性能

总结与展望

综上所述,作者首次成功合成了一种新型无钴层状正极材料NFA,并对其进行了材料表征和电化学性能测试。采用CSTR共沉淀法,成功合成了球形NFA正极前驱体,经进一步处理,得到了成分为Li1.0Ni0.85Fe0.052Al0.091O2的正极材料。利用X射线衍射和穆斯堡尔谱对材料进行了表征,发现NFA材料具有层状结构,且阳离子混合最少。在不同电压窗口条件下,采用多种电化学手段对NFA正极材料的电化学性能进行了表征,结果表明该正极的电化学性能与传统的含钴NCM和NCA正极相似。倍率和循环性能测试结果表明,当充电至4.5 V时,该材料在0.1C的比容量高达~190 mAh/g,在电压窗口3 V–4.3 V下循环100次后,容量保持率为88%,并在3 V~4.4 V的电压窗口下进行了C/3的电化学测试,在200次充放电循环后,锂离子电池表现出良好的循环性能,容量约为初始容量的72%。因此,此种正极材料NFA有望引领下一代无钴锂离子电池。

[文献信息]

LiNixFeyAlzO2, a new cobalt-free layered cathode material for advanced Li-ion batteries(Journal of Power Sources.2020.DOI:org/10.1016/j.jpowsour.2020.228389)

原文链接:https://www.sciencedirect.com/science/article/pii/S0378775320306935

(责任编辑:子蕊)

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

全钒液流电池的技术进步及效用分析

2020-09-28 09:29 -

美海军研究实验室开发锌电池:比锂电池系统便宜30%-50% 汽车更轻

2017-04-30 08:31

|

|

|

专题

相关新闻

-

全钒液流电池的技术进步及效用分析

2020-09-28 09:29 -

美海军研究实验室开发锌电池:比锂电池系统便宜30%-50% 汽车更轻

2017-04-30 08:31

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号