通过拆解分析动力电池成本及趋势

时间:2020-12-14 09:46来源:UBS Evidence Lab 作者:瑞银研究

点击:

次

我们与业内专家P3 Automotive 以及UBS Evidence Lab共同完成最新的电池拆解分析,再度聚焦该领域,现已覆盖主要厂商生产的全部7种电芯。我们的结论是:2021-2022年大部分厂商的电池成本即将与汽油动力总成齐平,达到100美元/千瓦时;2022年电动车与传统汽车的总成本差距仅为1900美元,我们预计到2024年成本差将不复存在;低成本的中国电动车供应链正走向全球,有望获益于欧洲电动车的迅猛增长。

今天,电池占到一辆电动车总成本的25-40%,令其成为最昂贵的电动车零部件。降低电池成本、提高性能对于1)令电动车成为一项大众市场技术及2)在激烈的电池和整车厂竞争中胜出都是最关键的因素。其意义深远,影响着包括大宗商品、采掘、化工和工业设备等在内的诸多行业。

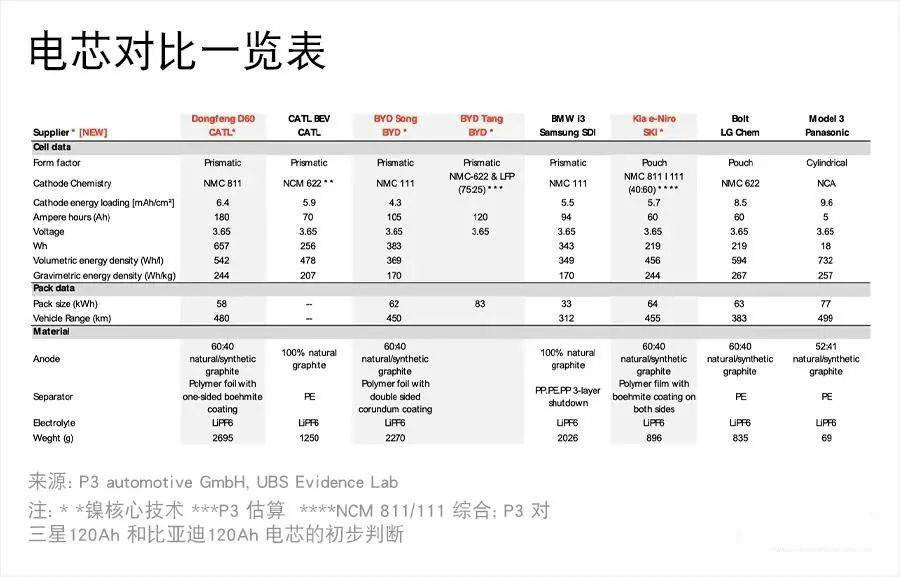

UBS Evidence Lab 联手在动力电池领域有丰富经验的工程咨询机构 P3 Automotive对行业领先的电芯进行了深度的物理和化学分析。2020年,我们将比亚迪、SKI和宁德时代NCM 811 电芯加入电池分析对比表。我们曾在2018年的Q-series报告"Heart of an Electric Vehicle" 中对LG化学、宁德时代、三星(SDI)和松下的电池进行了分析。我们目前的电池研究范围(7种电芯)涵盖了所有主要的制造商(参数|图片)、各代镍化学工艺和电池外观形态。

主要结论

宁德时代最前沿的NCM 811电池在优化成本方面表现最佳,主要指标均居电池参数榜首位。

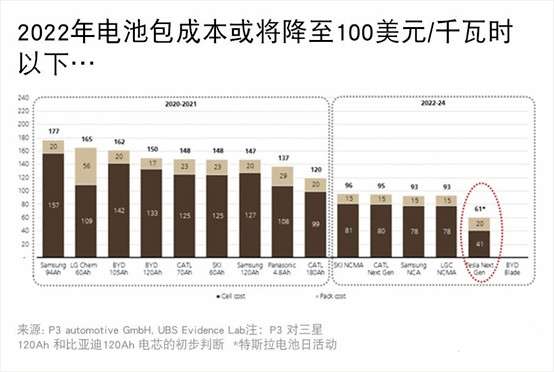

行业电池系统成本比我们之前的预估值低20美元/千瓦时,到2022年应会达到100美元/千瓦时。

20美元/千瓦时相当于每辆车节省1000-1500美元成本。2022年电动车与传统汽车的成本差仅为1900美元,我们预计到2024年成本差将不复存在。

各家汽车制造商都在自产电池系统(电池包、管理软件及冷却系统),这将继续降低成本并将价格竞争推至电芯/模组层面。

到2025年目前的正极技术性能将触及天花板,因此电池材料与电芯/电池包再造可能成为降成本的重点。

由于汽车制造商自产电池系统部件,因此像特斯拉所使用的圆柱电池可能更广泛地被行业采用。

电芯制造商与整车厂"共处一地"的趋势将令全球电芯制造成本曲线变平。

LG化学在可比电芯方面较SKI有12%的成本优势。未来几年此优势或得以持续,因为LG化学看来以其专利工艺而享有制造优势。

行业概览

现有厂商在扩大领先优势

我们认为,现有厂商在扩大相对于新进入者的成本和技术优势。而在现有厂商中,电芯成本、地理布局、战略合作/合资企业及政府政策加在一起将决定市场份额大小。

亚洲企业控制着全球电池供给

电芯行业整合度高,我们估算2019年前六大制造商控制着市场的87%。中国以外的电池供给方面,韩国电池制造商几乎垄断了大众等传统整车厂的电池供给。松下从北美超级工厂独家向特斯拉供货。

政策将中国与海外动力电池市场分隔开

在中国市场,我们估算中国前两大制造商合计市场份额约70%。由于政策的原因,中国市场与海外电池市场基本仍是分隔开的。我们预计到2025年,韩国电池制造商在中国市场的份额将从低基数升至市场的五分之一左右。

中国电动车供应链正走向全球

今后五年,我们预计电动车供应链上的中国企业将积极进军海外市场。这将令中国市场的过剩供给得以填补日益浮现的海外供给缺口。

电芯供给对整车厂而言仍是个问题

即便是在中国出口持续增长的情况下,我们也预计海外电池市场仍吃紧。电池工程师等人力资本是关键的行业增长瓶颈,尤其是在亚洲之外的地区。那些已在欧洲成功实现本土化生产的现有厂商可望保持先动优势。我们预计现有厂商普遍会随行业增长,而新进入者面临艰难的爬坡战。

中国电池企业征战欧洲市场应会取得成功

因为整车厂希望打破韩国供给垄断控制。与P3的发现相反,我们认为中国的材料成本低于海外市场。若此项优势能维系,那么中国可以实现相较于海外厂商的成本优势。

电池成本迅速降向成本平价

宁德时代在电池成本方面夺冠

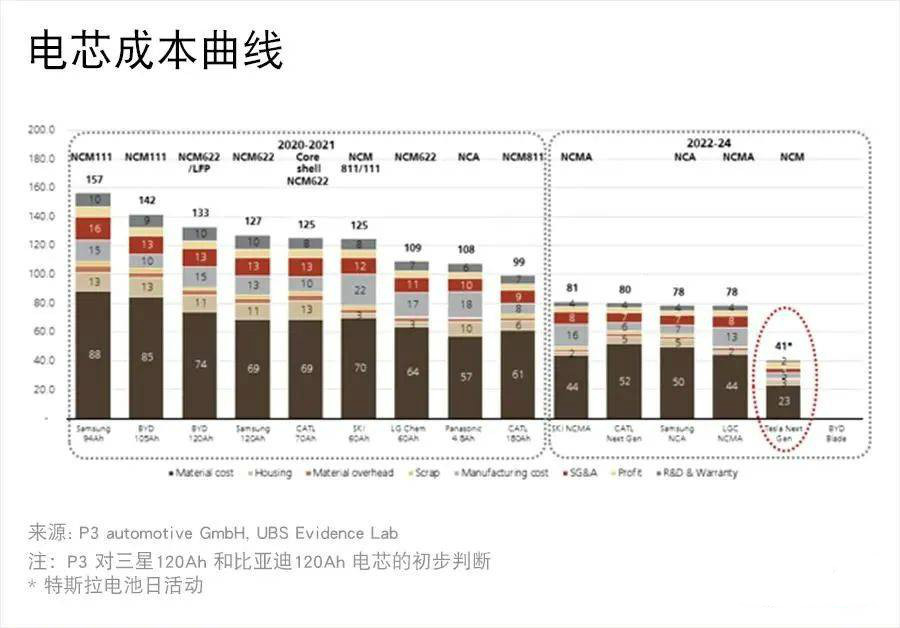

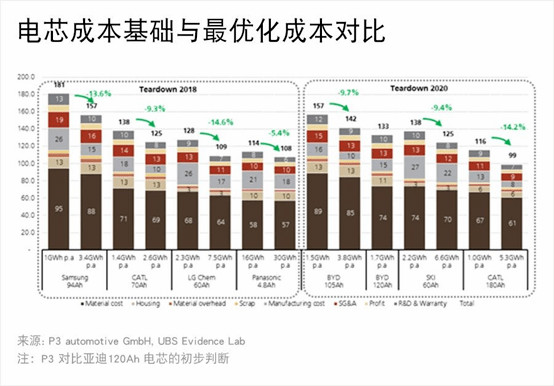

据P3估算,宁德时代的第三代NCM 811电池系统在电池包层面和电芯层面的成本分别为120美元/千瓦时和99美元/千瓦时,均低于松下。我们认为,特斯拉的盈利能力水平说明自我们2018年完成此项研究以来,它们进一步降低了电池包成本。

所有三种电芯在成本对比中都有较突出代表

三种占主导地位的电芯(圆柱、方形及软包)在2020-21年全球电芯成本对比中都有较突出的代表,按成本从低至高排列依次为宁德时代(方形)<松下(圆柱)< LG化学(软包),成本介于99美元至109美元/千瓦时之间。

第二代 (NCM523-622) 三星、SKI、宁德时代和比亚迪电芯成本都在150美元(参数|图片)/千瓦时上下。比亚迪和三星SDI的第一代NCM 111 电芯成本处于全球成本曲线顶端,在160美元/千瓦时以上。

100美元/千瓦时的电池系统成本令电动车接近成本平价

瑞银预计,2022年电池包层面成本将降至100美元/千瓦时以下,对于现有的制造商而言,这比我们之前的预期低了约20美元/千瓦时,部分归因于向NCM-A 和NCA 等高镍化学工艺转变的速度快于预期。随着整车厂加大电池包、冷却系统和电池管理系统等部件的自产力度,电池系统成本下降的速度也快于我们的预期。

电动车应会在2024年实现总成本平价

我们的研究显示,2022年,电动车与传统汽车之间的总体成本差距仅为1900美元,我们预计到2024年这个成本差将不复存在。因此,我们将2025年美国市场电动车渗透率预测上调4个百分点至12%。欧盟/中国引领的增长应会拉动全球电动车渗透率到2025年升至约17%,到2030年升至约40%。

我们对化学/机械结构、电气性能、制造成本和随着规模提升成本趋势的预估都得自此次拆解。我们认为可见性相对较高,因为我们的预测仅包含了一次现有技术路线的阶跃变化。

最优化生产是我们的2020-21年基准情景假设

对于我们的全球成本曲线,我们采用了P3的最优化成本情景,包括:产能/生产线利用率提升,设备效率提高使得吞吐量升高,规模更大使得活性材料采购价格更低,研发费用占比更低。对于2018年时拆解的电芯,我们估算已经达到了P3的最优化成本情景。2020年拆解的电芯于2019年采购、2020年1季度进行分析。对于这些电芯,我们也认为要么已实现最优化成本情景,要么将在未来12个月实现。

预测与情景分析

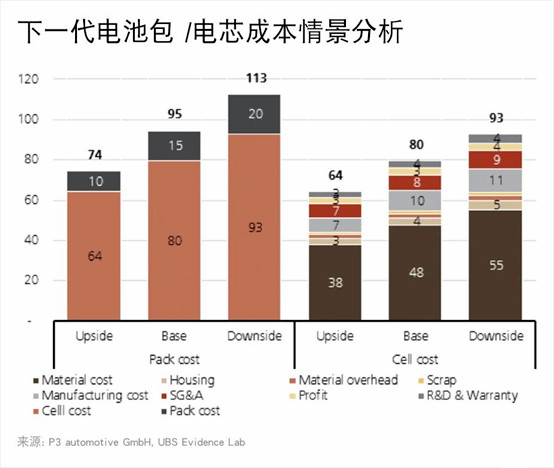

下一代电芯情景分析:赢利还是拖累?

我们对下一代电池包成本的乐观和悲观情景假设分别为74美元/千瓦时和113美元/千瓦时。二者之间39美元的差距对于整车厂而言大约相当于2500美元的电池系统价差,这将直接影响全球电动车渗透率和盈利能力。这些情景体现了现有商用电芯技术面临的挑战和机遇,成本围绕能量密度、制造、封装和电池材料而变化。

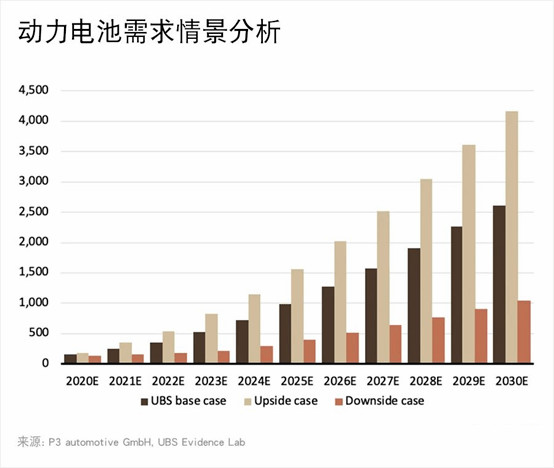

到2025年全球电动车渗透率将达到约17%,到2030年将达到约40%

我们对2025年全球电动车渗透率的基准/乐观/悲观情景预测分别为 17.4%/27.8%/7.0%。根据这三种不同水平的电动车渗透率,我们分别得到973, 1557和 389 吉瓦时的全球动力电池需求水平。我们对2030年全球电动车渗透率的基准/乐观/悲观情景预测分别为39.7%, 63.6% 和15.9%,分别对应2596, 4153 和1038 吉瓦时的基准/乐观/悲观情景全球电池需求。

未来趋势与争议

电池形态上的成本差异趋平

我们预计软包、方形和圆柱这三种形态将共存,因其电池系统成本相同。除了特斯拉,其他整车厂主要采用方形和软包电池。每种形态电池都有独特的优点和缺点,有可能技术突破仅针对某一种形态的电池。因此,我们认为整车厂采用多种形态的电池是有道理的。

圆柱电池仍给特斯拉带来优势

尽管圆柱电池有成本竞争力和技术领先优势,但近期内传统整车厂看来仍不大可能采用这种电池。我们认为,除特斯拉之外,其他厂商无法通过电池管理系统及/或电池包系统来降低更小(数量更多)电芯的安全风险。关于电池管理系统的更多细节,请参考我们2019年的Q-series报告"Coding cars- is the value chain ready"。

传统整车厂仍有可能“变圆”

传统整车厂在跟随特斯拉的步伐、实现电池包和电池管理系统的自产,这可能更好地为它们在中期内采用圆柱电芯奠定基础。特斯拉计划将其圆柱电芯容量增加5.5倍(4680电芯)。我们认为,如果行业能跟进,那么单个电池包的电芯数量减少或令圆柱电芯的采用变得更容易。如果圆柱电芯在行业中被更广泛采用,那么目前有圆柱电芯生产能力的电池制造商将处于更有利地位。

随着整车厂入局,电芯层面竞争将加剧

整车厂自产电池包、冷却系统和电池管理系统,使得电池包成本以快于我们之前预期的速度下降。对于专属电动车平台而言,将电池包整合进车辆底盘看来是经济的,因此自产趋势可能会延续。这项趋势或导致电池制造商的潜在市场缩小至仅生产电芯。

与客户“同处一地”的趋势令行业制造成本趋同

生产制造占到电芯总成本的10-15%,生产地点是主要影响因素。与整车厂客户“同处一地” 的趋势应会令既定地点各家电池制造商的成本趋同。

未来技术-现有线路的推进与再发明

固态电池、干电极、无钴/镍正极和纯硅负极等技术都在研发中。我们认为,上述电极、正极/负极材料方面的技术进步都是对现有技术线路的采用。首批将这些技术商业化的公司将享有先动成本优势。

创新将决定短期企业盈利能力

硅基负极、无镍/钴正极和干电极等新电池材料技术的商用时间表将决定2024年以后的成本曲线。与NCM电池的推出相同,我们预计新技术方面的先动者在其他同业追赶过程中将享有成本优势。

固态电池的成本平价之路不确定

固态电池是一条完全不同的技术线路:1) 总体看与今天的电池生产线不兼容;2) 并未进入商业化生产。由于制造和材料成本相对较高,我们认为此项技术实现成本平价、被更广采用的道路并不确定。

免责声明:本文仅代表作者个人观点,与中国电池联盟无关。其原创性以及文中陈述文字和内容未经本网证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

猜你喜欢

-

首批电动自行车用锂离子电池强制性国家标准测评通过企业出炉

2024-04-25 17:43 -

造电池加了一道“拆解”关

2024-03-27 09:17 -

2024年中国动力锂电池行业上市公司市场竞争格局分析

2024-03-21 11:25 -

拆解电动汽车电池“烫手”的四宗罪

2024-03-15 08:30 -

8家钠离子电池企业获评“第二批钠离子电池测评通过单位”

2023-09-13 22:12 -

德国通过国家氢能战略,产业发展呈现上下游并进

2023-07-28 08:27 -

2023-2028年中国锂电池行业技术突破及市场分析

2023-07-07 11:10 -

掘金千亿“城市矿山”——深度分析锂电回收

2023-07-07 08:24 -

麒麟电池拆解分析

2023-07-03 08:51 -

拆解宁德时代市占率背后:动力电池的面子和里子

2023-06-21 10:15

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

专题

相关新闻

-

首批电动自行车用锂离子电池强制性国家标准测评通过企业出炉

2024-04-25 17:43 -

造电池加了一道“拆解”关

2024-03-27 09:17 -

2024年中国动力锂电池行业上市公司市场竞争格局分析

2024-03-21 11:25 -

拆解电动汽车电池“烫手”的四宗罪

2024-03-15 08:30 -

8家钠离子电池企业获评“第二批钠离子电池测评通过单位”

2023-09-13 22:12 -

德国通过国家氢能战略,产业发展呈现上下游并进

2023-07-28 08:27 -

2023-2028年中国锂电池行业技术突破及市场分析

2023-07-07 11:10 -

掘金千亿“城市矿山”——深度分析锂电回收

2023-07-07 08:24

本月热点

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号