圆柱锂电池行业大趋势:工具无绳化+技术降本,国产电芯乘风而起

(报告出品方/作者:浙商证券 余剑秋)

1. 时代性机遇:工具无绳化+技术降本,国产电芯迎机遇

1.1. 圆柱锂电成本低一致性优秀,是电动工具核心电源

圆柱锂电成本偏低、一致性优秀,适配小型动力系统。

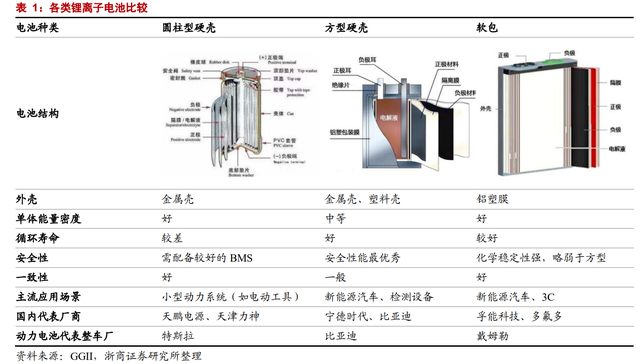

市面主流的锂离子电池根据制备形状及材料分类,可分为圆柱型硬壳、方型硬壳及软包电池。

三条技术路线经过较长时间的历史演变,形成了目前圆柱型主流用于小型动力系统;方型主流用于国内新能源汽车;软包主要用于海外新能源汽车及 3C 端的应用图景,而在多数应用场景上也具备互相替代功能。

相较于方型硬壳电池而言,圆柱型电池目前制备工艺已相对成熟,具备成本低、一致性程度高、放热性能优秀等优点,但也具备 PACK能量密度偏低、车用 BMS 要求较高等不足。

较低的生产成本和优秀的一致性使得圆柱适配于批量生产、需求较强的小型动力系统(电动工具、轻型电动车)领域。

工具电池附加值偏高,成本传导能力更强。

圆柱型锂电池最早技术路线追溯于1992年,为日本 Sony 公司研制,彼时主要用于消费电子领域。

2008年,特斯拉布局电动车领域并选择松下作为核心供货商,初步奠定了圆柱型电池于新能源电动车领域的应用。

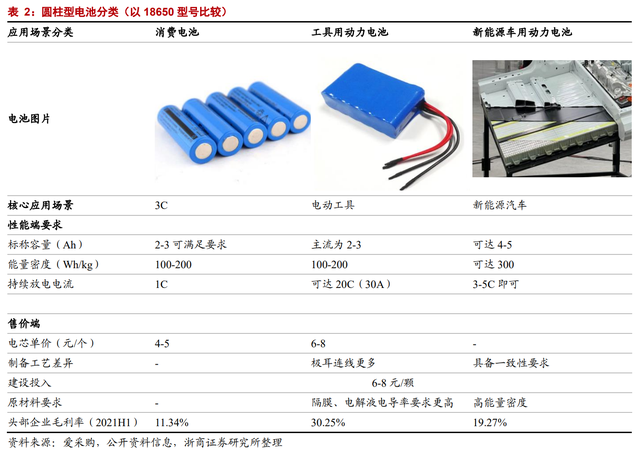

圆柱型电池根据应用场景不同,可分为消费电池,工具用动力电池,以及新能源车用动力电池;从性能端来看,新能源车用动力电池由于对续航和安全性的要求,对能量密度、循环性、放热性等要求更高;而工具用动力电池由于瞬时放电的需求和使用环境的复杂性,对电芯的放电能力及对恶劣环境的适应能力有所要求。

从售价端来看,由于一致性要求更强及原材料容量更大等多个因素,车用圆柱型电池单颗售价相对偏高。

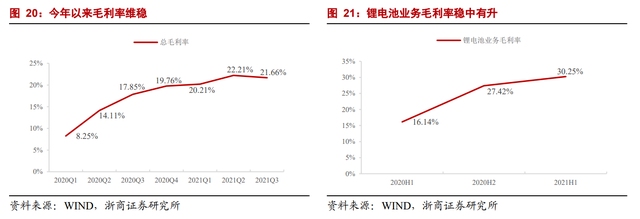

横向比较,工具用电池相对车用电池和消费电池的成本传导能力更强,附加值相对偏高;2021H1头部企业毛利率近30%。

电动工具适配型号为 18650 与 21700,大规格电池使用逐步提升。

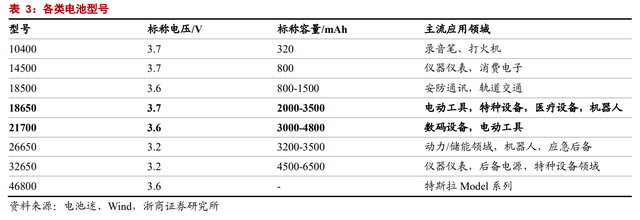

圆柱型电池型号编号为五位数,以 18650 电池为例,前两位数字代表圆柱直径,为 18mm;三四位数字代表圆柱高度,为 65mm;最后一位数字代表电池形状,0 即指圆柱型电池。

目前市面主用的圆柱型电池型号包括 10400、14500、18500、18650、21700、26650、32650 等型号,最新推出的 46800 电池有望引领新一代动力电池潮流。

其中电动工具主用的电池型号为 18650 和 21700 电池:规格越大的电池由于内容材料更多,往往具备更大的标称容量;倍率性能要求未来大规格电池在使用中占比逐步提升。

1.2. 供需分析:供需剪刀差打开,国产电芯迎时代机遇

1.2.1. 需求端:受益无绳化浪潮,电芯新增需求 25 亿颗

电动工具是指运用电动机或电磁铁,通过传动机构驱动工作头的机械化工具;生活中常见的电动工具主要有角磨机、冲击钻、电钻和冲击扳手等。

我们认为的电动工具同样包括户外工具(Outdoor Power Equipment)如割草机、打草机等。

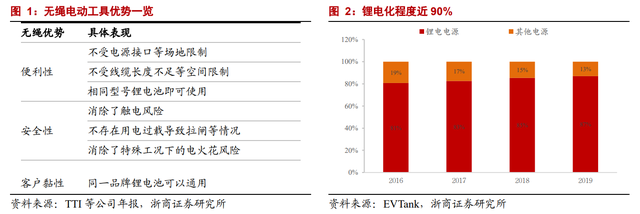

无绳电动工具具备显著优势,锂电为其核心电源。

按照电动工具的使用形式,可将其分为无绳和有绳电动工具;相比有绳工具,无绳电动工具舍弃了电力线,采取电池包供电,具备显著的安全优势和便利优势,在高空作业、恶劣环境下具备其使用优势。

无绳工具电源可分为锂电池、镍镉电池和镍氢电池;受欧盟 2017禁止无绳电动工具使用 含镉电池的政策影响,无绳电动工具中锂电池电源占比迅速增加;根据 EVTank,2019全球锂电占比已达 87%。

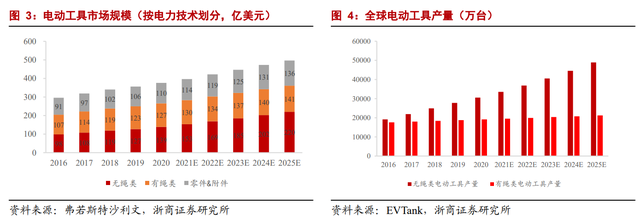

无绳市场复合增速近 10%,2025年渗透率有望达 61%。

根据弗若斯特沙利文估计,2020无绳电动工具市场达 139 亿美元,有绳电动工具市场达 127 亿美元,无绳化渗透率为 52.3%。

受益于行业无绳化趋势,2025年预计无绳电动工具渗透率有望达到 60.9%,整体市场规模有望达到近 220 亿美元,预期复合增长率达 9.9%。

根据 EVTank 及伊维经济研究院数据,2020全球电动工具产量达 4.9 亿台,预计 2025 年将达到 7 亿台;届时无绳电动工具产量有望4.8 亿台。

工业级电动工具复合增速6%。

按终端用户类别分类,电动工具可分为工业级、消 费级与 OPE(户外园林工具),工业级电动工具指工业级的电锯、电钻等;消费级电动具则指电动螺丝刀等家用锂电设备。

根据沙利文的数据,2020专业级电动工具市场规模 有望达到 202 亿美元,消费级电动工具市场规模达到 89 亿美元;至 2025 年专业级电动 工具市场规模可达 271 亿美元,复合近 6.1%。

2020 年全球 OPE 市场为 85 亿美元,预计 2025 年市场规模为 112 亿美元,复合增长率达 5.3%,2025 年无绳 OPE 市场规模预计为 56 亿美元,复合增长率达 9.0%。

工业级及园林工具标配 10 个电芯,实际电芯需求有望超预期。

单个圆柱型锂电芯的标称电压3.6-4.1V 之间。

据我们保守统计,单个电动工具配备两套电池 PACK:一个消费级电动工具电池 PACK 约在 12-16V 左右,需要 6-8 个锂电芯;专业级电动工具和园林工具电池 PACK 的标称电压约在 20-21V 左右,需要 10 个锂电芯,且对电芯的容量要求显著高于消费级。

部分专业级电动工具和园林工具的电池 PACK 需求可达 20 个以上。

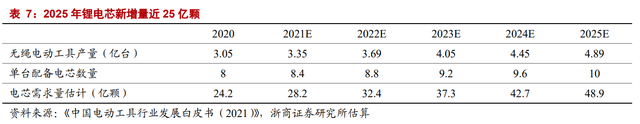

我们用自下而上的两种方式测算工具用圆柱型锂电芯市场规模:

1)无绳电动工具中锂电芯成本占比近 20-30%,根据无绳电动工具市场规模我们预测锂电芯市场规模至 2025 年可达 44-66 亿美元。

以单颗电芯单价 1-1.5 美元估计, 2025 年锂电芯需求量中位数近 44 亿颗,较 2020 年需求新增 24 亿颗。

2)根据我们估计,2025 年无绳电动工具产量近 4.9 亿台。

假设 2020 年单个无绳电动工具配备电芯数量为 8 颗,随工业级和园林工具增速加快,至 2025 年配备电芯数量为 10 颗,2025 年锂电芯需求量约为 48.9 亿颗,较 2020 新增 25 亿颗。

至 2025 年,我们估计的新增工具用锂电池需求约 24-25 亿颗,以单颗电芯 8 元计算,释放市场增量有望达 200 亿元。

我们认为市场需求中仍有以下超预期因素:

1)无绳化渗透率提升超预期。

我们估计至2025年,无绳化渗透率在 61-70%,实际无绳化进度有望加快;

2)单台工具配备电芯数量超预期。

我们估计2025年单台无绳工具配备电芯数量为10颗,而含电芯较多的工业级电动工具和无绳 OPE增速显著快于消费级电动工具,实际配备电芯数量有望增加。

1.2.2. 供给端:海外产能规划停滞,国产电芯乘风而起

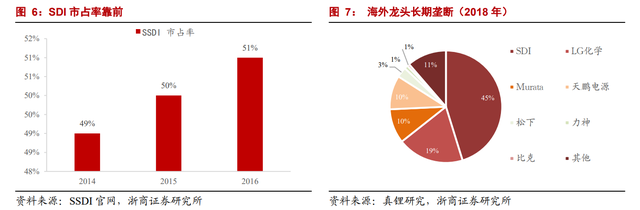

海外龙头长期垄断电芯市场。根据真锂研究数据,2018年,锂芯电池市场格局CR3近75%,前三名均为海外龙头厂商;作为锂电池全球龙头,三星SDI长期位于工具用锂芯市场市占率前端,2016年市占率即超50%。

海外龙头转向新能源车,国产电芯机遇已至。

随新能源车的大幅兴起,国内外主流电池厂商转向新能源车电池研发,电动工具产能建设进入停滞;根据三星SDI公开信息,公司将集中进行小型圆柱电池中EV/ESS相关产品研发推进,并计划将 EV 产品营收占比于今年的10%提升至明年的20%。

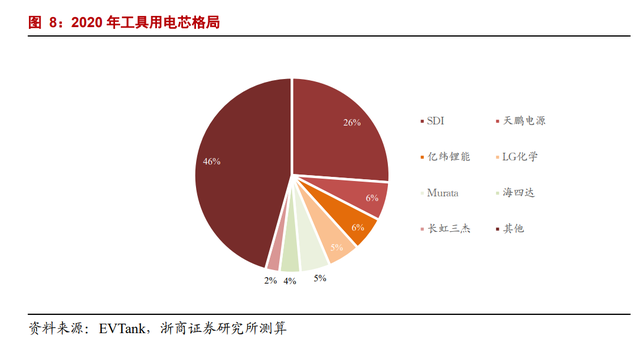

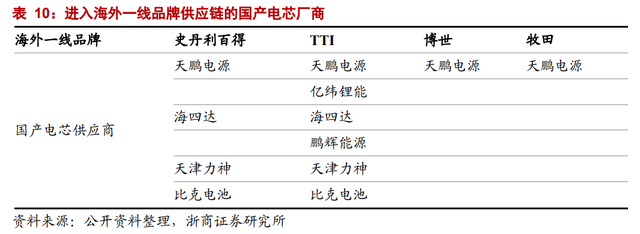

从2020年市场格局来看,海外厂商份额有所下滑,国产电芯如天鹏电源、亿纬锂能、海四达等市场份额显著提升。

国产电芯折价约50%,性价比优势凸显。

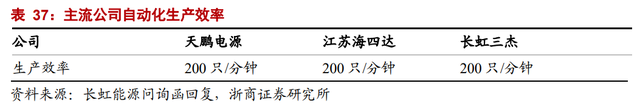

目前,国内主流电芯厂商已完成技术路径的基本积累,技术领衔企业如天鹏电源、长虹三杰能实现21700大规格、高倍率、高能量密度的倍率电芯产出,自动化效率同样位于业界前列。从价格端来看,国产电芯价格仍较海外厂商价格便宜近50%,性价比优势凸显。

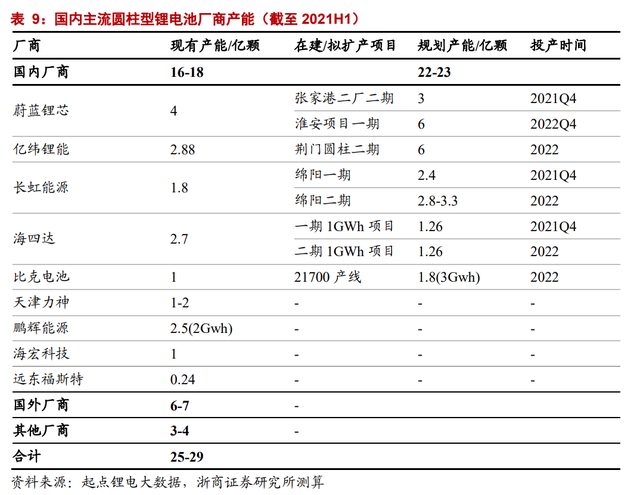

产能竞赛开启,国内厂商加急扩产。

进入核心供应链的主要国产厂商加急进入电动工具电芯产能竞赛,蔚蓝计划于明年年底前实现 13 亿颗左右产能,长虹计划实现 7 亿颗左右产能。

据不完全统计,截至 2021H1 国内主流厂商合计圆柱型锂芯产能供给近似为 16-18 亿颗,目前规划新增产能约为 22-23 亿颗。

整体来看,2021 年电芯需求仍呈紧平衡状态,至 2025 年国内新增规划圆柱用锂芯产能 22-23 亿颗,仅能覆盖电动工具用锂芯部分。

相较于新增 25 亿颗产能需求,国内主流厂商规划产能约 23 亿颗左右,我们认为在此情形下供需缺口仍将较长时间持续,其中超预期因素如下:

1)电动二轮车和扫地机器人新增需求。

工具用锂芯同样可用于轻型车和扫地机器人市场,据真锂研究,至 2025 年新增轻型车和扫地机器人需求约为 10-15 亿颗。

2)供应链壁垒。

据弗若斯特沙利文,2020 电动工具 CR10 达 73%,而前四大品牌市占率近 60%。进入核心供应链的国产厂商目前仍偏少,实力偏弱电芯厂新增产能难以消化,而优质厂商需求持续高企。

2. 谁能成功:具备认证壁垒+倍率技术壁垒企业

2.1. 海外龙头分割工具市场,供应链认证壁垒深筑

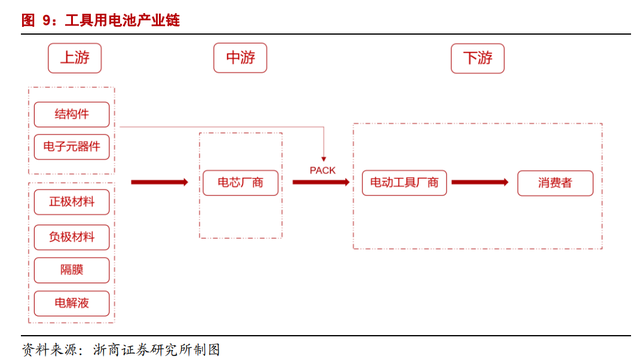

电池厂商生产锂芯供给下游形成 PACK。

工具用锂芯产业上游为材料厂商,中游为电池厂商,下游为电动工具、家用智能电器厂商等等;传统电池厂商外购电池材料后生产锂电池电芯,下游电动工具厂商购置锂电芯进行模组组装形成电池 PACK。

随着技术工艺进一步成熟,部分锂电芯厂商也转向附加值更高的电池 PACK 生产推出一体化产品。

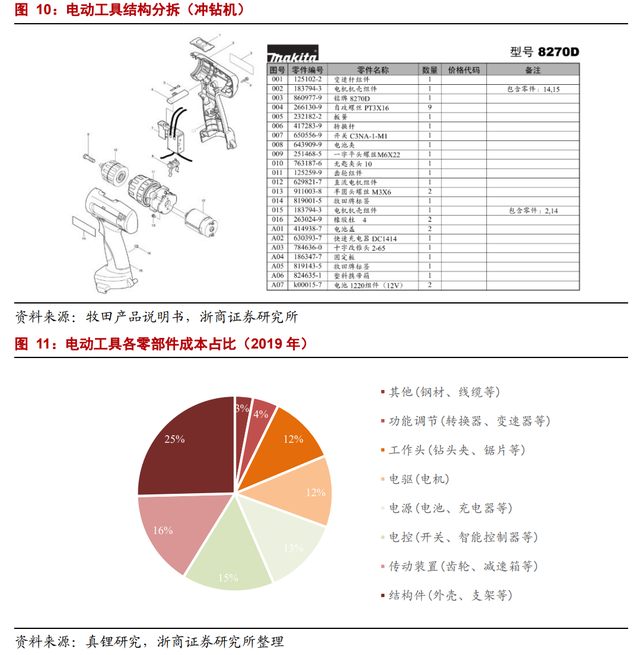

电动工具三电系统成本占比合计超 40%,电源约占 13%:

分拆电动工具结构来看,其主要部件可分为机械系统和电气系统,机械系统主要系传动装置(齿轮组件、皮带等)和工作头(钻夹头、锯片等),电气系统即电池、电机、电控组件。

据真锂研究估计,三电系统成本合计占比约 40.1%,其中电源系统成本占比约 12.9%。

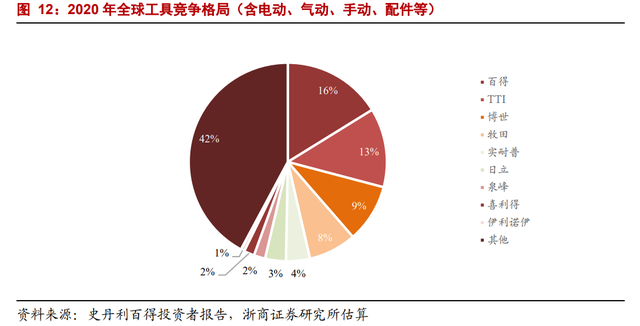

电动工具行业 CR10 超 70%,头部企业贡献核心增量:

从下游竞争格局来看,电动工具头部企业主要为海外企业,其中第一梯队系以 TTI、百得、博世、牧田为首的四大国际品牌,行业 CR10 约 73.3%;国内一线电动工具品牌为宝时得、泉峰,但目前市占率仍偏低。

以 2020 年数据计算全球工具竞争格局(含电动工具、手动工具、气动工具及配件等),TTI 电动工具分部营收达87亿美元,牧田营收达55亿美元;国内电动工具领头企业泉峰控股营收达12亿美元,占全球工具市场份额近1.8%,占电动工具市场份额近3.4%。

随全球无绳化进程持续发展,以无绳电动工具为主打的TTI、百得等头部企业市占率有望进一步提升;头部企业将贡献行业核心增量。

海外厂商准入门槛较高,认证壁垒深筑:

电源系统作为电动工具最为重要零部件之一,海外厂商的准入门槛较高,在电芯的倍率性能、制备工艺、生产体量以及安全性能等多个方面都提出了一定要求。

从历史上来看,国际一线电动工具品牌长期选用三星SDI、LG化学作为电芯供应商,目前能进入其供应链的国产电芯企业仍相对偏少:同时进入TTI、百得、博世、牧田供应链的国产电芯厂商仅天鹏电源一家。

2.2. 高倍率技术构建核心护城河

高倍率主要体现在大电流情形下电池仍能维持优质的性能稳态。一般我们把10C放电以上的电芯称为高倍率电芯,个别电芯已能做到15C与20C持续放电。

在放热过程中,较大的放电功率会引起显著热效应、SEI膜破坏等一系列负面电化学过程,从而导致电池性能下降,体现在容量降低、循环性变弱、安全性能不稳定等特点,这也对中游电芯厂商的制成工艺提出了更高的要求。

由于工具用电池的损耗性较强,电源系统更换频率约在 1-2 年。

高倍率电池制造难点体现在倍率性能、安全性、温度窗口和一致性的满足。

1)高容量和高倍率:随着电芯功率容量的不断攀升,开发兼顾高容量和高倍率的电池所适配的材料及配比比例是一大痛点。

2)高安全性:电动工具电池 BMS 设计相对车用较为简单,在相同强振动工作条件下电池安全性要求高。

3)高宽度温度:电池在外部环境工作时对高低温放电要求一致,需要适配宽温度窗口下的大倍率放电。

4)一致性:高倍率条件下电池的极化会增大,微小的差异会造成 pack 中电池差异性被放大,直接影响 pack 的电性能和安全性能。

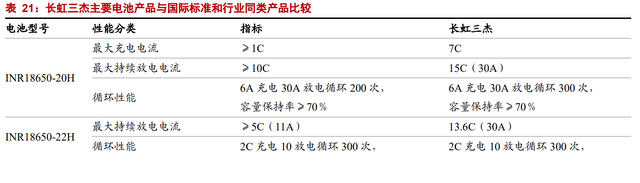

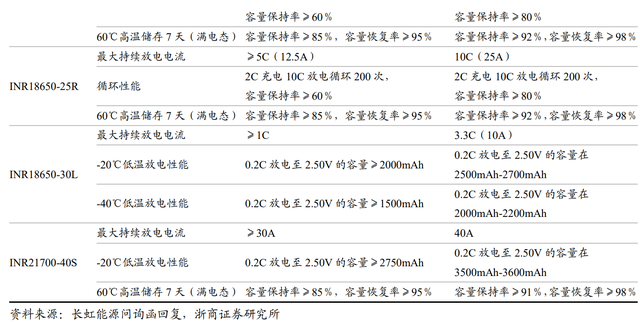

高倍率构造核心护城河,优质企业性能突出。

优质的高倍率电芯产品能实现更高的放电电流、循环性能及高低温环境下容量维持率。

以国内最早实现 21700 型号高倍率电池批量生产的企业之一长虹三杰为例,旗下产品如 18650 高倍率电池在满电态条件下容量保持率均≥92%,容量恢复率≥98%,远高于行业标准,最大持续放电电流也高于行业标准近一倍,突出的电池倍率性能是企业在行业中获得一席之地的关键。

3. 未来方向:材料+工艺齐头并进,深挖倍率性能优化空间

电芯工艺革新换代,深挖倍率性能优化空间。

随着电动工具应用场景的多元化,瞬时充放电的需求日益提升,回顾历史从最初的10400再到现今最主流的18650以及正在逐步上量的21700电芯,高倍率已成行业未来确定的发展趋势。

行业内主要围绕提升电池能量密度、功率密度、降低电池温升、提升高低温性能、提升电池滥用情况下的安全性能、提升电池的抗震性等方面继续开展项目研发,我们认为优化方向将主要集中于材料端和工艺端。

3.1. 材料端:高镍+硅基体系,聚焦能量密度提高

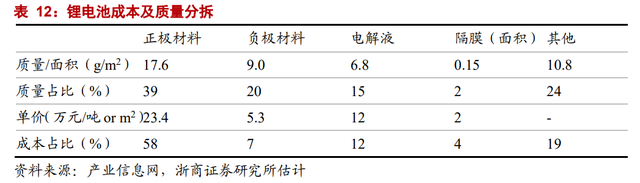

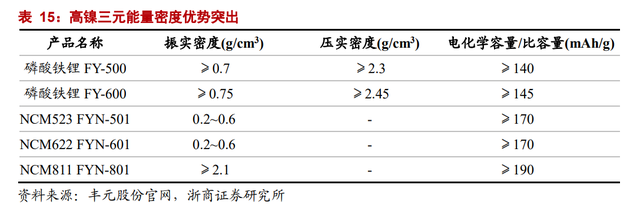

四大主要材料构成圆柱电芯,正极占据主要成本。

圆柱型锂芯电池原材料主要系正极、负极、电解液、隔膜以及外壳等组件。

以 2.2Ah 的 18650 电池为例,一个锂离子电池约重 45g,其中三元正极材料重量约 17.6g,石墨负极材料重量约 9.0g,电解液重量约 6.8g,隔膜重量约 0.9g;以最新价格计算,三元正极/石墨负极/电解液/隔膜的成本占比分别为 58%/7%/12%/4%。

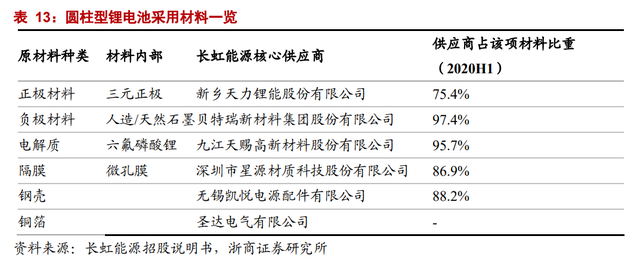

三元正极+石墨负极为当前主流材料体系,国内材料厂商为供应主流:

由于对低温状态的性能以及电池能量密度的要求,目前电动工具用圆柱型锂电池以采用三元正极材料为主,并采用石墨负极或硅基负极。

随倍率性能的进一步提升,对容量的需求会使得电池采用品质更高的高镍三元材料如 NCM8 系或 NCA 材料。

在对品质及结构无特殊要求前提下,国产电芯原材料多来自于国内龙头材料厂。对于品质要求较高的高镍三元材料,部分厂家会选择国外厂商为主要供应商。

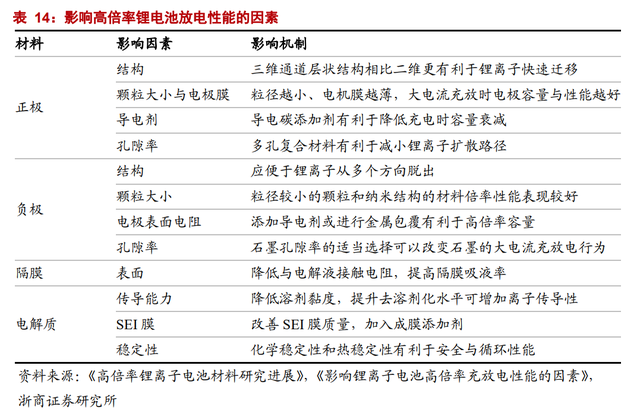

材料差异性对电芯倍率起决定性作用。

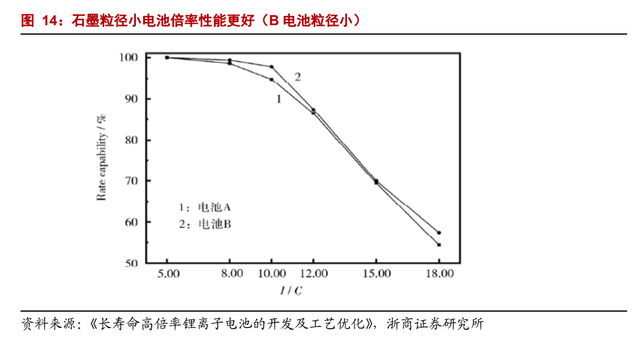

锂电池的电化学性能主要取决于体系材料的开发与结构设计,其中正负极的优化方向主要是通过缩短锂离子的传导距离以及提升电导率,从而提升倍率性能;而隔膜、电解液的优化方向则是趋向减小接触电阻以及提升 SEI 膜的稳定性。

高镍三元或成未来高倍率主流正极材料。

高镍材料如 NCM8 系等能让电池的可反应电子数增多,相比磷酸铁锂与常规三元材料能量密度显著更高,我们预计圆柱形锂电池未来也将步入高镍化发展大趋势。

国内代表厂商如蔚蓝锂芯已形成了 NCM 与 NCA 兼具的锂电池路线体系。

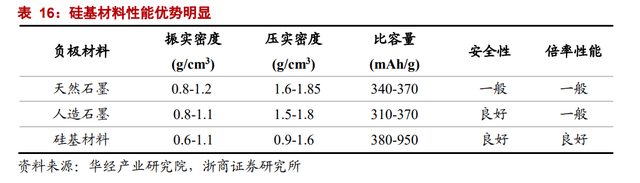

硅基材料有望成为石墨负极替代首选。

硅基材料理论比容量高达 4200mAh/g,约为现今主流材料石墨负极的 10 倍,同时在充电时可以避免表面发生的析锂现象,有着更好的安全性,未来如硅碳、氧化亚硅等材料的利用将显著提高能量密度并优化电池的高低温性能。

圆柱型锂电池龙头之一长虹能源已有硅碳负极技术储备。

3.2. 工艺端:聚焦工艺创新,自动化+精细化大势所趋

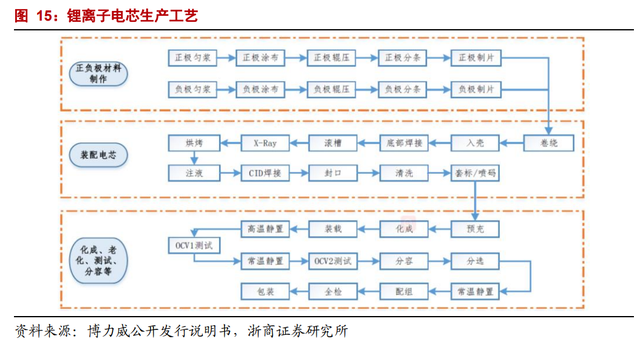

锂电芯生产分为三段工艺。圆柱型锂电芯生产工艺流程主要包括正负极极片制作、电芯装配、化成、高温老化、测试、分容、分选等。

正负极极片制作为将以嵌锂化合物为主的正极材料与粘结剂、导电剂按比例调制搅拌均匀后涂覆在金属表面正极片,将以石墨为主的负极材料按比例调制搅拌均匀后涂覆制成负极片,最后按规定尺寸分切;电芯装配是将正负极极片卷绕组合并进行焊接、注液合成电芯;化成、高温老化、测试、分容、分选等工艺是成型必备工艺,其目的是激活电芯以在正负极材料表面形成 SEI 膜并进行分类以保证电芯生产一致性。

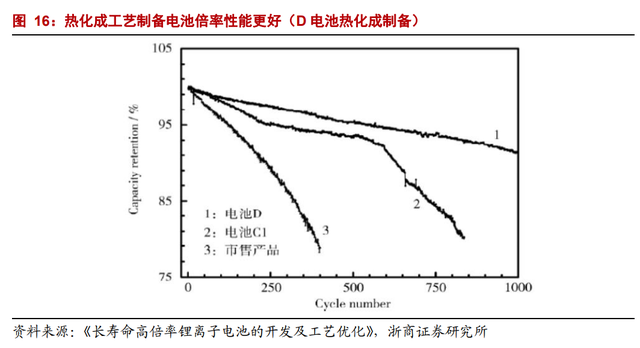

提升倍率聚焦制备工艺创新。

除材料端优化外,制备工艺同样集中于减少离子传输距离,提升 SEI 膜稳定性等方向进行创新突破,如热压化成工艺可有效提高 SEI 膜稳定性并减少厚度,波浪形涂布可有效增加极片的孔隙率,增加极耳数量也可显著降低 DCR。

生产线自动化+精细化要求。

圆柱锂电芯分为 A 品、B 品、C 品,其良品率与锂电设备的精细化程度高度相关。

海外电动工具龙头对精细化要求普遍较高,采购的前提是电芯厂商配备韩国自动化生产线。

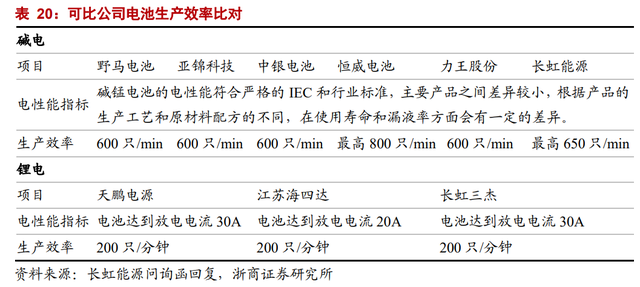

目前技术前端的韩国生产线日生产效率为 200ppm,从代表公司角度来看,蔚蓝锂芯具备多条 200ppm 生产线;长虹能源新增产能全面引进 200ppm 生产线,生产效率位于同业前列。

4. 核心标的:关注核心扩产标的

我们认为,在三星、LG 等原电池头部厂商逐步退出产能建设的情形下,工具用锂电池行业供需剪刀差有望存续;而下游电动工具厂商以国外企业为主,存在较高供应商认证壁垒;且原材料价格持续上涨,价格传导压力较大。

行业内工业级电动工具具备显著高增速,高倍率电池需求逐渐增加。

我们认为产能加码势在必行,建议关注:

1)现有及规划产能份额靠前,自动化水平较高;

2)进入头部电动工具厂商供应链,具备议价权;

3)拥有高倍率配套技术储备的头部电池企业:蔚蓝锂芯(002245.SZ),长虹能源(836239.BJ)。

4.1. 蔚蓝锂芯:国产电芯龙头,打通头部厂商供应链

江苏蔚蓝锂芯股份有限公司横跨金属物流配送、LED 芯片、新能源锂电三大领域,客户遍布海内外。

蔚蓝锂芯全资子公司天鹏电源专注于圆柱型三元锂芯电池制造,目前拥有两个大型生产基地,总投资规划超过五十亿元。

公司电芯产品经过多年大规模的应用经验积累,围绕客户的需求不断创新;其锂电池产品主要应用于小型动力系统,尤其在倍率型动力工具锂电池领域处于领先地位,是进入全球 TOP5 电动工具公司供应链的小型动力电池主要供应商。

至 2022 年底产能计划扩张三倍。

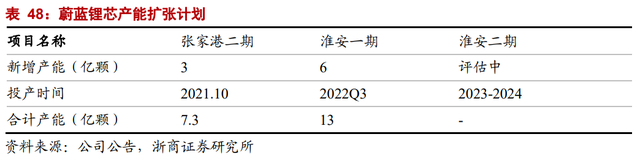

截至 2021Q2 公司总产能约 4 亿颗,规划产能包括张家港锂电池二期项目及淮安锂电池一期项目,同时筹划建设淮安锂电池二期项目。

2021 年 10 月,张家港锂电池二期项目已陆续投产,新增年化产能 3 亿颗,年底总产能有望达到 7 亿颗。淮安一期锂电池项目预计于 2022Q3 投产,新增产能 6 亿颗,年底总产能有望达到 13 亿颗,较现有产能新增 225%。

领衔自动化制造,200PPM 产线业内领先。

天鹏电源装备先进,具有多条 200PPM 的全自动生产线,制造过程高度自动化、智能化,效率与品质控制水平均达到三元圆柱细分领域全球先进水平。

公司“化成分容自动化生产车间”获评 2017 年省级示范智能车间,“动力锂电池智能制造装配车间”获评 2018 年“江苏省示范智能车间”。

深筑认证壁垒,获全球 TOP5 电动工具企业供应商认证。

公司与 BOSCH、Stanley Black&Decker、TTI、Makita、Metabo、EINHELL 等国际知名品牌工具制造商和宝时得、格力博、东成、大艺等国内第一梯队电动工具企业稳定合作,是国内高端工具类锂电池领先供应商,为国内唯一一家已进入全球 TOP5 电动工具公司供应链的锂电芯厂商。

供应链中强势地位使公司具备充分议价能力,在原材料价格压力升高下数次提价以维持毛利润稳定。

高倍率技术积淀充分,营收结构有望持续改善:

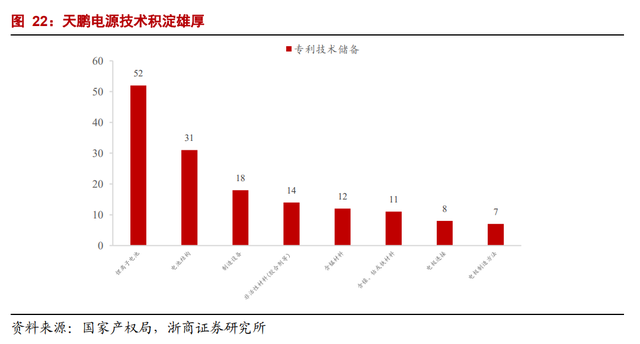

天鹏电源拥有 NCM 与 NCA 兼具的锂电池路线,且在高倍率领域具备充分技术积淀。

根据国家产权网,天鹏电源目前共拥有 158 项专利,其中发明专利 115 项,围绕原材料、内部结构、制备技术、制造设备进行全面布局,支撑公司产品矩阵持续迭代。

在高倍率领域,公司产品已可达到 45A 放电电流、4.0Ah 标称容量,处于国内领先水平;未来随高倍率 21700 电池产品稳步放量,公司营收结构有望进一步实现改善。

4.2. 长虹能源:产能高速扩张,深耕高倍率电池领域

长虹能源是碱锰电池和锂电池设计、开发、生产、营销的服务提供商,为诸多世界知名品牌和电动工具市场高端客户提供高性能的电池产品和优质服务。

长虹能源控股子公司长虹三杰是全球领先的圆柱型动力锂离子电池生产商,专注于高倍率18650 及 21700 锂离子电池和电池组的研发、生产和销售,致力于为广大客户提供一流的动力电池解决方案。

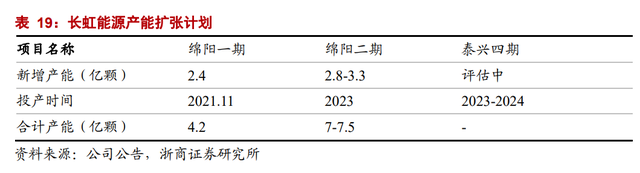

2022年产能预计可达 5 亿,绵阳二期加快上马。

截至2021H1公司总产能约 1.8 亿颗,绵阳一期项目在造产能约 2.4 亿颗,预计2022年产能可达 5 亿颗。

2021年10月 28 日,绵阳一期项目正式投产,预计年底产能可完全释放;且公司与绵阳高新技术产业开发区签署《项目合作意向协议》,投资约 20 亿绵阳二期项目,投资期 48 个月,建成后项目销售额可达 20 亿元,以 7-8 元电芯单价估计新增产能约 2.8-3.3 亿颗。

该项目优先征用长虹智能制造产业园区内已征用地进行建设,加快二期上马。

据泰兴市融媒体中心报道,总投资 30 亿元的长虹三杰的四期项目已于上半年完成签约,产能扩张提上日程。

碱电自动化积淀深远,锂电生产效率国内领先:

母公司长虹能源为碱电池生产自动化领军企业,自研自动收集机、高速涂炭机、高速正极制造系统和封口体点焊、组装设备,并引进机械手、AGV 等高端智能制造装备,已具备 600 只/min 全球技术领先的生产能力,并计划自研 650 只/min 的高速生产线。

锂电生产主体长虹三杰依托母公司雄厚财务和技术实力,于2019年全面引进韩国最先进的自动化生产线,生产效率位于国内领先水准。

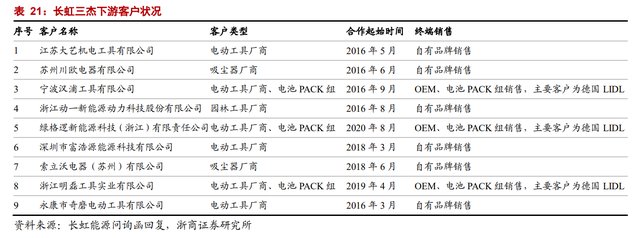

打入国内一线品牌供应链,产能扩张加速头部企业认证:

公司已于2020年进入宝时得、德国 LIDI、美的等大客户的供应链;与国内电动工具一梯队企业大艺建立了长期良好合作关系。

电动工具第一梯队品牌如 TTI、百得等对国产电芯厂家的采购前提是必须配备韩国自动化生产线,公司前期受制于前期产能瓶颈,随产能加码及自动化水平提高,当前产品已通过百得审厂,未来有望加速头部企业认证。

专精高倍率技术沉淀,市占率有望持续提升:

公司控股子公司长虹三杰是国内第一家批量生产 21700 高倍率锂电池的厂商,在高倍率技术上处于行业领先位置。

根据国家产权网,长虹三杰围绕原材料的优化配置、涂布尺寸和新型材料的使用等方面进行了多方位的布局,叠加 Pack 自动化流水线的复合专利,多年的技术专精将有助于公司优先享受行业发展趋势带来的红利并持续提升在行业中的市占率。

5. 风险提示

无绳化进程不达预期,竞争格局恶化。

(责任编辑:子蕊)

凡本网注明 “来源:XXX(非中国电池联盟)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在一周内进行,以便我们及时处理。

QQ:503204601

邮箱:cbcu@cbcu.com.cn

-

2024锂电池行研报告

2024-05-24 18:59 -

行业唯一,出货逆势狂飙,下一个宁德时代?

2024-05-21 12:07 -

美宣布对锂电池等中国商品加征关税 产业链人士:出口市场北美占比不大

2024-05-15 12:16 -

动力电池回收现“冰火两重天”,行业洗牌下产业链一体化成新趋势

2024-05-14 12:18 -

突然引爆!锂电池重磅解读来了

2024-05-13 11:26 -

谨防汽车退役锂电池流入电动三轮车市场

2024-05-11 11:01 -

科创板业绩会电池专场:行业低端产能将加速出清 企业披露新技术进展

2024-05-10 11:16 -

“锂电池取代者”,一把梭哈

2024-04-28 09:26 -

锂电行业去年业绩分化:有企业日赚超1亿,有企业亏损超15亿

2024-04-25 10:41 -

福建省锂电池一季度出口居全国首位

2024-04-25 07:56

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

2024锂电池行研报告

2024-05-24 18:59 -

行业唯一,出货逆势狂飙,下一个宁德时代?

2024-05-21 12:07 -

美宣布对锂电池等中国商品加征关税 产业链人士:出口市场北美占比不大

2024-05-15 12:16 -

动力电池回收现“冰火两重天”,行业洗牌下产业链一体化成新趋势

2024-05-14 12:18 -

突然引爆!锂电池重磅解读来了

2024-05-13 11:26 -

谨防汽车退役锂电池流入电动三轮车市场

2024-05-11 11:01 -

科创板业绩会电池专场:行业低端产能将加速出清 企业披露新技术进展

2024-05-10 11:16 -

“锂电池取代者”,一把梭哈

2024-04-28 09:26

-

2024锂电池行研报告

2024-05-24 18:59 -

多个锂电项目终止,重磅文件引导企业单纯扩大产能!

2024-05-15 19:12 -

小米入局电池制造,与宁德时代成立合资公司!

2024-05-20 19:05 -

携手多地政府,这家企业5月三大电池项目开工/签约!

2024-05-21 18:46 -

重磅!新能源突传三大利好!固态电池赛道即将爆发

2024-05-28 18:18 -

投资超25亿元!这家锂电企业拟在美国建设电池化学品项目

2024-05-22 19:20 -

又一10GWh项目开工,固态电池距离产业化还要多久?

2024-05-11 19:17 -

宁德时代、比亚迪、中创新航共同供货蔚来“乐道”?

2024-05-09 18:48

微信公众号

微信公众号